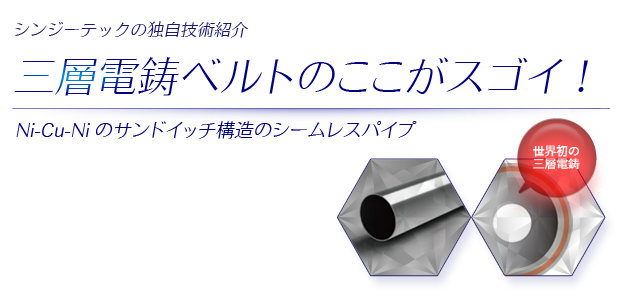

一見何の変哲もない金属のパイプ。これがシンジーテックの電鋳技術から生まれた”三層電鋳ベルト”です。この「金属パイプの何がすごいのか?」をご説明するために「電鋳技術」についても簡単に触れてみたいと思います。

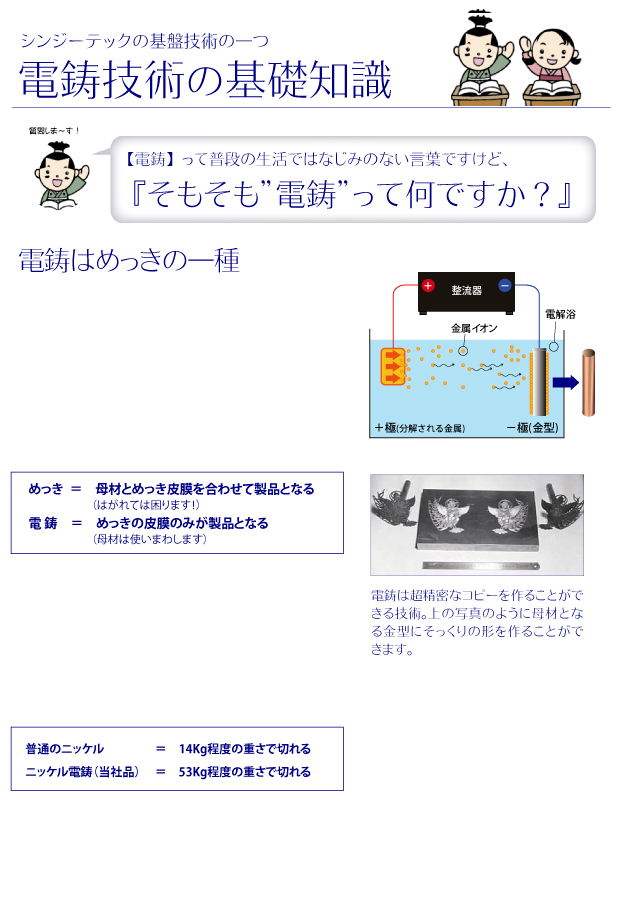

電鋳は(電気)めっきと技術的に同じものです。めっきとは、材料となる金属を電気分解し、母材となる製品の保護や装飾のためにその金属を薄く付着させていく技術です。電鋳とめっきの違いはその目的にあります。電鋳もめっきと同じように、母材となる金型に特定の厚さになるまで金属を付けていきますが、一定の厚さになったところで金属層を金型から剥がしてしまいます。そして、剥がされた金属層そのものが製品となります。

電鋳技術によって得られた金属は、元の原料となった金属と結晶構造が違っています。実は、この結晶構造の違いが強度の違いとなり、電鋳によって得られた金属は、薄くても、細くても、元の金属よりもずっと強いのです。例えば、髪の毛の太さ(直径70μm程度)にした時に、どのくらいまでの重さに耐えられるかをニッケルで比べてみると…

電鋳ニッケルでは上記のように驚異的に機械強度が高まります。例えば、髪の毛一本程度の太さで成人女性を持ち上げることも可能です。シンジーテックではこの電鋳技術を駆使し、複合機やプリンター用の定着ベルトを製造しています。

電鋳技術を利用した定着ベルトは、ベルトといっても見た目は金属のパイプです。直径は約40~80φ(もっと大きいものもあります)高さは約40cm程度の継ぎ目のないシームレスパイプです。その製造工程は、①原料の金属を電気分解して、②金型に薄く均一に付着させ、③型から抜いて、④必要な寸法でカット、⑤筒の内外にシリコンゴム等で表面塗装を施し⑥エージング⑦仕上げ工程と⑧検査で完成です。このように書くと製造工程は簡単そうに感じられますが、相手はとても薄い金属パイプ。すべての工程でやさしく慎重に取り扱わなければなりません。

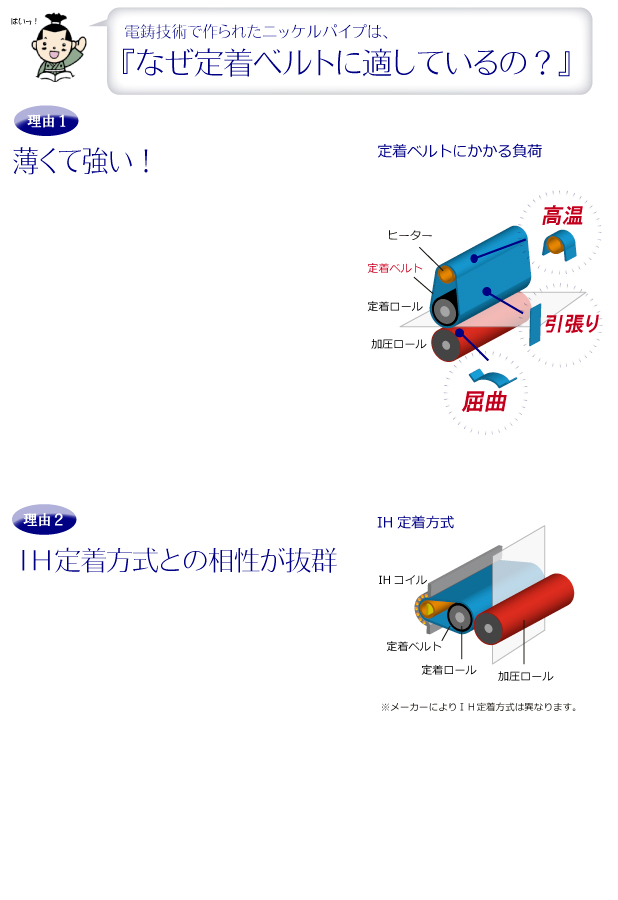

先ほど継ぎ目のないシームレス・パイプとご説明しましたが、シンジーテック製の電鋳ベルトの最大の特徴はその厚み。わずか数ミクロンの極薄の金属皮膜です。定着ベルトは、複合機やプリンターの定着ユニットの中で、駆動ベルトの役割をしており、右図に示すように、熱や引っ張り、屈曲などの負担が掛かる過酷な環境で使用されているため、薄いと通常は折れたり切れてしまいます。しかし定着ベルトは、熱を効率良く伝える役割のあるため、厚くしてしまうと極端に熱効率が悪くなってしまいます。

定着ベルト用とには、ニッケルの他に、ポリイミドやステンレスなどがありますが、ニッケル電鋳ベルトは耐久性に優れ、機械的強度も高く、皮膜寸法精度(均一であること)が良い上に極めて薄く成形できるため、定着ベルトとして抜群の性能を発揮することができるのです。

定着ベルト用とには、ニッケルの他に、ポリイミドやステンレスなどがありますが、ニッケル電鋳ベルトは耐久性に優れ、機械的強度も高く、皮膜寸法精度(均一であること)が良い上に極めて薄く成形できるため、定着ベルトとして抜群の性能を発揮することができるのです。

また、近年クッキングヒーターなどでおなじみのIH技術が、電力を効率よく熱エネルギーに変換できるという特徴から、特に複合機において加熱効率の高い定着部分に採用されウォームアップタイムの短縮などから省エネを実現しています。IHコイルに電流を流すと磁力線が発生し、加熱ローラーがすばやく発熱し定着ベルトに熱を伝えます。このため、エネルギー変換効率が高く、短時間で定着可能な状態にできます。また、発熱する幅を制御できるので、用紙サイズに合わせた温度管理も可能。こうしたIHによるエネルギーの効率的使用は環境にもやさしく定着装置として主流となってきました。今後IH定着方式は、高機能・高速化を求められるハイエンドの複合機だけでなく多くの機種で採用されていくでしょう。

OA機器の高速化に伴い、定着ベルトにかかる負荷は益々大きくなり、従来のニッケル製ベルトでは、機械の動きについていけず破断してしまう問題がありました。そこで、耐久性と屈曲強度の向上に重点をおいて開発、従来の約3倍の強度を実現して製品に成功したのが、当社単層Niベルトの最高峰『HT-05』です。そして、このHT-05をベースに、Niの間にCuの層を挟むことで、Niの機械的強度に、Cuの発熱特性をプラスした、まさに、“いいとこ取り”の性能を発揮するのが三層電鋳ベルトが生まれました。三層ベルトは、単層Niベルトの1.27倍の発熱量で、三層重ねても単層と同等の寸法精度を実現。定着ベルトの分野で一歩抜きん出た性能をお客様に提供することができました。

単層電鋳と同程度の寸法精度を実現するのはなかなか難しいのです。